手機楊經(jīng)理:186-0379-5448

電話0379-69976268

地址中國(河南)自由貿易試驗區(qū)洛陽片區(qū)(高新)國家大學科技園C區(qū)6號樓201室

掃一掃添加微信

掃一掃添加微信

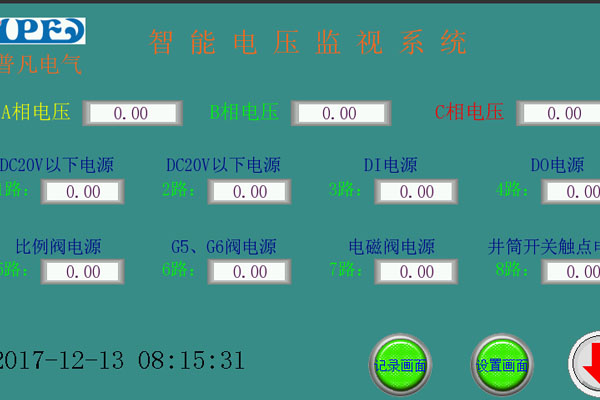

Copyright ? 2023-2024 洛陽普凡電氣自動化有限公司

豫ICP備2023030693號-1

豫公網(wǎng)安備41030502000984號

豫公網(wǎng)安備41030502000984號

網(wǎng)站XML 技術支持:尚賢科技